Con el nuevo Reichmann Polymat Pro, la reparación automática de la base de esquís y tablas de snowboard es más eficiente y ecológica que nunca. Sólo se repara lo que realmente necesita ser reparado. Con esta máquina, Reichmann introduce un moderno y preciso proceso de fusión por puntos que ataca los daños en los esquís o tablas de snowboard exactamente donde se producen, produciendo menos humo, vapores nocivos y olores. "Para nosotros era importante desarrollar una máquina que resolviera los problemas actuales en el taller de servicio a la hora de reparar bases", explica Frederik Klingenstein, Director de Ventas Internacionales de Reichmann. "Actualmente existen varios de ellos, como el elevado consumo de energía y material, los fuertes olores, la escasa durabilidad del material y el elevado gasto de tiempo. Con nuestra nueva tecnología, hemos conseguido resolver todos estos problemas a la vez. De este modo, contribuimos de forma importante a aumentar aún más la eficiencia, la sostenibilidad y la calidad del servicio en el taller de esquí."

Las pruebas han demostrado que este preciso método de reparación también mejora significativamente la durabilidad del material de reparación. No afectan ni a las características de conducción ni a la absorción de cera de la base. Como no se cubre toda la superficie de la base con material de reparación durante la fusión, no es necesario volver a rectificar el esquí o la tabla de snowboard, lo que lleva mucho tiempo. Esto ahorra mucho tiempo y material durante el posterior lijado con cinta o piedra y agiliza el proceso de puesta a punto en general.

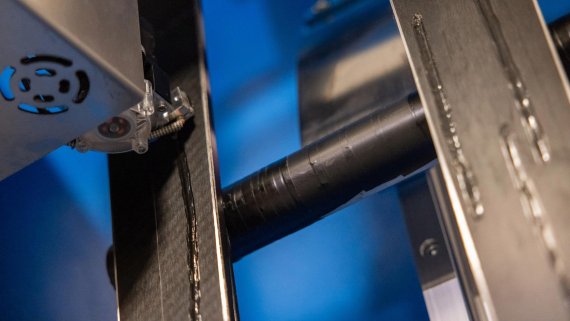

No obstante, el nuevo proceso garantiza unos resultados de gran calidad y uniformidad. Gracias a la más moderna tecnología de cámaras, los arañazos o daños en la base pueden reconocerse con precisión y rellenarse in situ. La cámara utilizada funciona con un láser que reconoce con precisión la profundidad, la anchura y la altura de los agujeros y arañazos en la base del esquí o la tabla. Esto permite a la máquina rellenarlos directamente con material de reparación y no es necesario cubrir toda la base. Esto significa menos consumo de material y energía, ahorro de tiempo y apenas vapores nocivos en el taller de servicio.

El diseño vertical de la máquina reduce el espacio que ocupa. Esto significa que también cabe en talleres de servicio pequeños con espacio limitado. Una interfaz de usuario intuitiva le permite controlar el proceso de reparación sin esfuerzo. En caso de que necesite asistencia, el software también ofrece acceso de mantenimiento remoto. En general, el jurado de ISPO Award reconoció las ventajas de esta nueva tecnología.

Pero no sólo convenció al jurado del ISPO Award, compuesto por expertos del sector y consumidores. "En octubre presentamos por primera vez la nueva máquina, pendiente de patente, a los visitantes profesionales en eventos internos. Estamos encantados de que tantos visitantes de diferentes regiones y países se desplazaran a Weissenhorn para asistir a nuestro estreno", afirma Stefan Reichmann, Director General de Reichmann & Sohn GmbH. Y describe el valor añadido del nuevo producto: "Esto refuerza nuestra convicción de que existe una gran demanda en el mercado de soluciones innovadoras para el mantenimiento profesional de los esquís."

Sin embargo, la nueva máquina puede ser muy interesante no sólo desde el punto de vista de la calidad, sino también como empleador en el comercio minorista o el alquiler. Stefan Reichmann explica las ventajas de la Polymat Pro: "Un tema importante para nuestros clientes es la retención del personal. Los vapores nocivos, el trabajo laborioso y, a menudo, la escasa durabilidad del material de reparación hacen que actualmente la reparación de revestimientos sea una tarea muy poco popular en el taller de servicio. Con el POLYMAT PRO, la reparación de forros de freno se convierte en un proceso automatizado que descarga de trabajo al personal y apenas genera vapores."

- Repara sólo donde la banda de rodadura está dañada

- Requiere poco espacio gracias a su posición vertical

- Ahorra material y energía

- Apenas produce humo ni vapores

- No genera trabajo de amolado adicional

Especificaciones del producto:

- Dimensiones (An x Pr x Al): 1050 x 785 x 2300 mm

- Peso: 380 kg

- Tensión de alimentación: 230 V, 1PH/N/PE, 50 Hz

- Carga conectada en kW: 0,3

- Temperatura de funcionamiento: 300 °C

- Potencia calorífica: 50 W por extrusor

- Fecha de lanzamiento: Temporada de invierno 2024/25

PromociónLinterna multifunción

PromociónLinterna multifunción

- Premios

- Deportes de montaña

- Bicicleta

- Fitness

- Salud

- ISPO Munich

- Ejecutar

- Marcas

- Sostenibilidad

- Olympia

- OutDoor

- Promoción

- Negocio del deporte

- Textrends

- Triatlón

- Deportes acuáticos

- Deportes de invierno

- eSports

- SportsTech

- OutDoor by ISPO

- Heroes

- Transformación

- Moda deportiva

- Cultura urbana

- Challenges of a CEO

- Feria

- Deportes

- Encontrar el equilibrio

- Reseñas de productos

- Newsletter Exclusive Area

- Revista