Passformen sind eine Herausforderung für die Bekleidungsindustrie, das zeigen nicht nur die Retourenstatistiken der Online-Händler. Auch die Expansion in ausländische Märkte war schon immer heikel, weil die Körpermaße nicht in allen Regionen der Welt gleich sind. Noch vor 20 Jahren wäre es undenkbar gewesen, weltweit Menschen vermessen zu wollen, um auf Basis realer Körperdaten besser sitzende Kollektionen entwickeln zu können. Doch die US-Firma Alvanon hat sich der Mammutaufgabe gestellt und inzwischen Millionen Menschen gescannt. Wichtiges Ergebnis: Unsere Annahmen über Körpermaße sind oft falsch. Ebenso wichtig: Die digitalen Körperdaten bieten eine wertvolle Grundlage für die 3D-Produktentwicklung, die Erstellung digitaler Bekleidungsbibliotheken und digitaler Workflows in der gesamten Lieferkette. Darin liegt die Zukunft der Bekleidungsindustrie, glaubt Jason Wang, COO von Alvanon und Mitglied der Gründerfamilie. Er gilt als einer der weltweit führenden Experten für Körperformanalyse und 3D-Avatar-Erstellung. Wir sprachen mit ihm über seine Erkenntnisse und die Zukunft der Produktentwicklung.

Passformen sind eine Herausforderung für die Bekleidungsindustrie. Warum ist das Thema so schwierig?

Jason Wang: Passform und Größenbestimmung waren schon immer ein Thema in der Modebranche. Man muss wissen, dass bis vor zehn Jahren die meisten Unternehmen rund um den Globus davon ausgingen, dass Frauen eine Sanduhr-Figur haben. Heute wissen wir, dass das eine falsche Annahme war. Aber damals gab es noch keine brauchbare Technologie, um bessere Daten zu erhalten.

Das änderte sich erst, als die Bodyscanner-Technologie aufkam. Am Anfang waren die Scanner noch sehr langsam und zu groß, um wirklich eine große Anzahl von Menschen zu scannen. Aber als sich die technologischen Lösungen weiterentwickelten und es möglich wurde, durch die Kleidung hindurch zu scannen, war es zum ersten Mal machbar, viele Menschen zu scannen. Wir haben jetzt 1,5 Millionen Menschen weltweit gescannt und können sehr genau sagen, welche Körpermaße bestimmte Zielgruppen in verschiedenen Regionen haben. Die Daten sind viel besser zugänglich, und wir können mit Hilfe von AI Learning sehr genaue Schätzungen vornehmen.

Wie sind Sie dazu gekommen, die Daten, die die Bekleidungsindustrie benötigt, selbst zu generieren?

Wir haben 2001 begonnen, anatomisch korrekte Passformstandards für Unternehmen zu entwickeln. Damals haben wir die menschlichen Passformmodelle der Unternehmen vermessen und daraus firmenspezifische Schneiderpuppen entwickelt. Nach ein paar Jahren begannen unsere Kunden immer häufiger zu fragen, ob ihr Passformmodell mit der Größe und Form ihrer Zielkunden übereinstimmt? Viele Unternehmen hatten Probleme mit ihrer Passform und mit Retouren. Also begannen wir 2006, Menschen im großen Stil zu scannen. In China, in den USA, in Europa. Und auch darüber hinaus, zum Beispiel in Australien und Südafrika. Das alles geschah, um die zentrale Frage unserer Kunden beantworten zu können. Wir können jetzt anhand von Körperdaten genau sagen, wie die Körpermaße sein sollten. Damit haben wir eine Basis geschaffen, auf der Unternehmen ihre eigene Passform entwickeln können.

Was haben Sie da herausgefunden, als Sie anfingen Menschen zu vermessen?

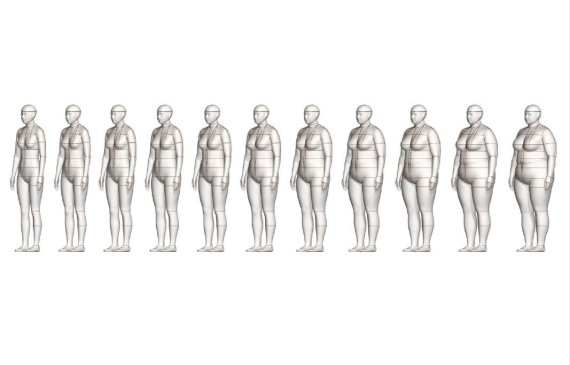

In einer Studie mit der North Carolina State University aus dem Jahr 2005, die Daten der SizeUSA nutzte, fanden wir heraus, dass nur acht Prozent der Frauen tatsächlich eine Sanduhrfigur haben. Stattdessen haben 40 bis 50 Prozent der Frauen eine rechteckige Figur. Die Unterschiede zwischen Brust- und Taillenumfang sind also nicht so groß, wie lange angenommen.

Ein wachsender Teil der Menschen wird von den Bekleidungsfirmen gar nicht berücksichtigt, nämlich die mit sogenannten Plus-Size-Figuren. Haben Sie sich damit auch beschäftigt?

Ja, wir haben etwa 2004 angefangen, uns mit dem Thema Übergrößen zu beschäftigen. Und wir waren absolut überrascht, dass dieser Markt in den USA nur als Nischenmarkt behandelt wurde - und in Europa als noch kleinerer Nischenmarkt. Dabei ist der Markt riesig! Wir haben einen neuen Plus-Size-Standard entwickelt und sind nun dabei, dies auch für Europa zu tun. Gerade in der Sportbranche sehen wir das besondere Problem, dass die Unternehmen mit sehr unterschiedlichen Zielgruppen und Körpergrößen zurechtkommen müssen. Viele Sportunternehmen gehen davon aus, dass ihre Zielgruppe Sportler sind, aber es gibt auch die Zielgruppe der Fans, die zum Beispiel nicht unbedingt sportlich sind und andere Körpermaße haben.

Die Maße sind nur das eine, sie müssen auch in standardisierte Größen übersetzt werden. Wie soll das funktionieren?

Eine weitere Aufgabe ist es, Größenstandards für jede Region zu entwickeln. Es geht also nicht darum, einen neuen globalen Standard zu entwickeln, sondern regionale Standards. Unternehmen brauchen für jede Region eine Kerngröße, die passt. Zum Beispiel haben wir 2020 einen neuen Standard für Europa eingeführt. Wir haben auch einen neuen Standard in China entwickelt. Viele Marken nehmen unseren Standard als Benchmark, um ihre eigenen Größen zu definieren. Unser Standard kann auch als Tool verwendet werden, um herauszufinden, ob eine Kollektion in eine bestimmte Region passt oder nicht. Besonders wenn man mit 3D arbeitet, kann man die Kollektion z.B. auf den asiatischen Standard prüfen und sehr schnell sehen, ob sie passt.

Sie haben gerade die 3D-Produktentwicklung angesprochen. Ergeben sich noch mehr Vorteile als nur die bessere Passform, wenn die Körperdaten digital zur Verfügung stehen?

Die 3D-Produktentwicklung hat sehr große Vorteile. Das fängt damit an, dass man physische Muster reduzieren und die Produktentwicklungszeit verkürzen kann - von Monaten auf Wochen - bis hin zu mehr Nachhaltigkeit. Man kann Produkte in 3D testen, ohne sie physisch sehen und hin- und herschicken zu müssen. In ein paar Jahren wird dies die neue Norm sein. Unternehmen werden dann in der Lage sein, ihre eigene authentische digitale Bekleidungsbibliothek zu entwickeln, die die gesamte Kollektion digital abbildet. Wenn man bedenkt, dass 80 Prozent der Produkte einer Kollektion nur Weiterentwicklungen früherer Styles sind, bedeutet das auch eine Zeitersparnis von 80 Prozent! Sie müssen nur noch 20 Prozent neue Artikel pro Saison entwickeln. Damit können Unternehmen ihre Effizienz und auch ihre Nachhaltigkeit deutlich steigern.

Wie weit ist die Sportbekleidungsindustrie in Bezug auf die 3D-Digitalisierung und die Erstellung einer eigenen digitalen Produktbibliothek?

Die gesamte Bekleidungsindustrie steckt noch in den Kinderschuhen, aber Performance-Marken gehören zu den Vorreitern. Aber viele klassische Einzelhandelsmarken arbeiten noch sehr old school und sind nicht technikaffin. Für sie ist ein solcher Schritt sehr schwierig.

Wie helfen Sie diesen Unternehmen, sich an den Wandel anzupassen?

Wir konzentrieren uns ausschließlich darauf, für unsere Kunden passende Standards zu entwickeln und diese innerhalb der Lieferkette zu implementieren. Auf dieser Reise durch die gesamte Lieferkette begleiten wir die Industrie und verstehen uns als Collaborator. Das bedeutet, dass wir mit allen verschiedenen auf dem Markt erhältlichen 3D-Softwares wie Assyst, Browzwear, Clo 3D, EFI Optitex, Gerber Technology, SHIMA SEIKI, TG3D Studio, Toray ACS, Vidya und anderen zusammenarbeiten. Das Ziel ist es, den Marken und ihrer Lieferkette die Einführung von 3D so einfach wie möglich zu machen.

- Awards

- Bergsport

- Bike

- Fitness

- Health

- ISPO Beijing

- ISPO Munich

- ISPO Shanghai

- Running

- Brands

- Nachhaltigkeit

- Olympia

- Outdoor

- Promotion

- Sportbusiness

- Textrends

- Triathlon

- Wassersport

- Wintersport

- eSports

- SportsTech

- OutDoor by ISPO

- Heroes

- Sport Fashion

- Urban Culture

- Challenges of a CEO

- Messen

- Sports

- Find the Balance

- Produktreviews

- Magazin